真空机封口封不好是日常使用中常见问题,核心原因集中在封口系统故障、参数设置不当、物料 / 包装膜影响、设备维护缺失四大类,可按以下维度逐一排查,快速定位并解决问题:

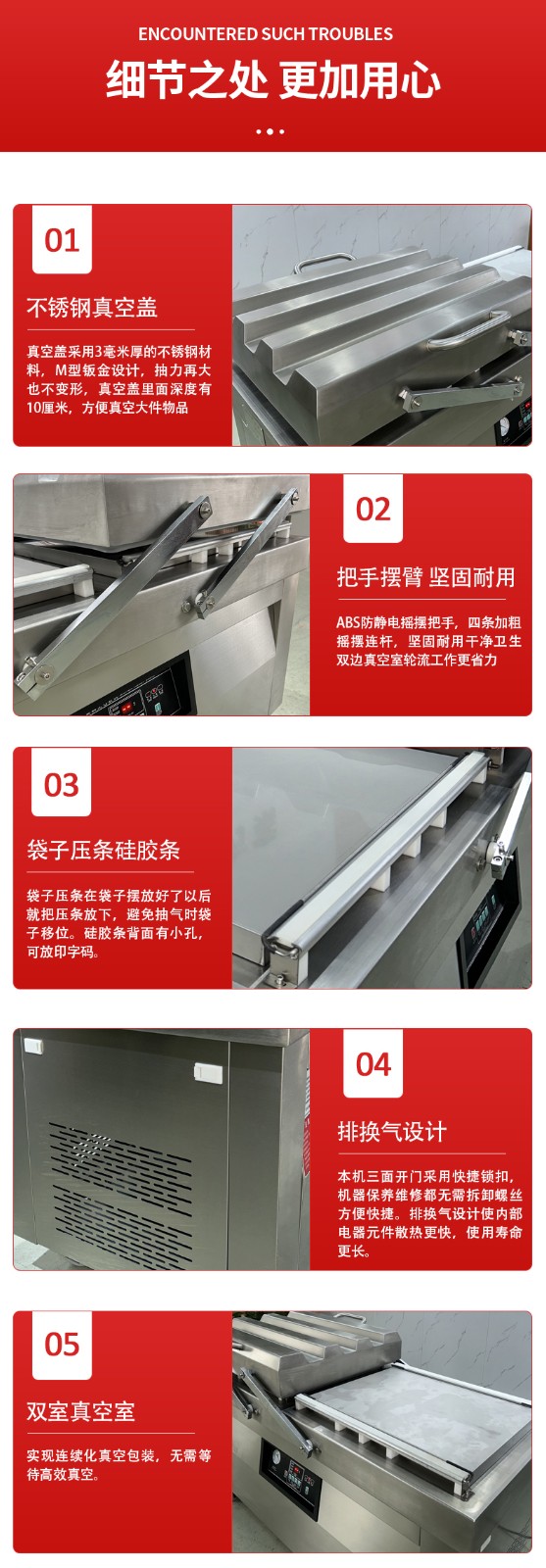

封口系统由 “封口条、加热变压器、温控器、硅胶压条” 等组成,任一部件异常都会直接导致封口不牢、开裂或漏封,具体排查点如下:

封口条磨损 / 损坏

- 表现:封口处出现 “点状漏封”“封口线不连续”,或膜材粘在封口条上(因封口条表面特氟龙涂层脱落)。

- 排查:断电后观察封口条(镍铬合金加热丝)是否有断裂、变形,表面特氟龙涂层是否磨损露底。

- 解决:若涂层磨损,用细砂纸轻轻打磨封口条表面后,重新喷涂特氟龙涂层(需购买专用喷涂剂);若加热丝断裂,直接更换同规格封口条(注意接线端子需拧紧,避免接触不良)。

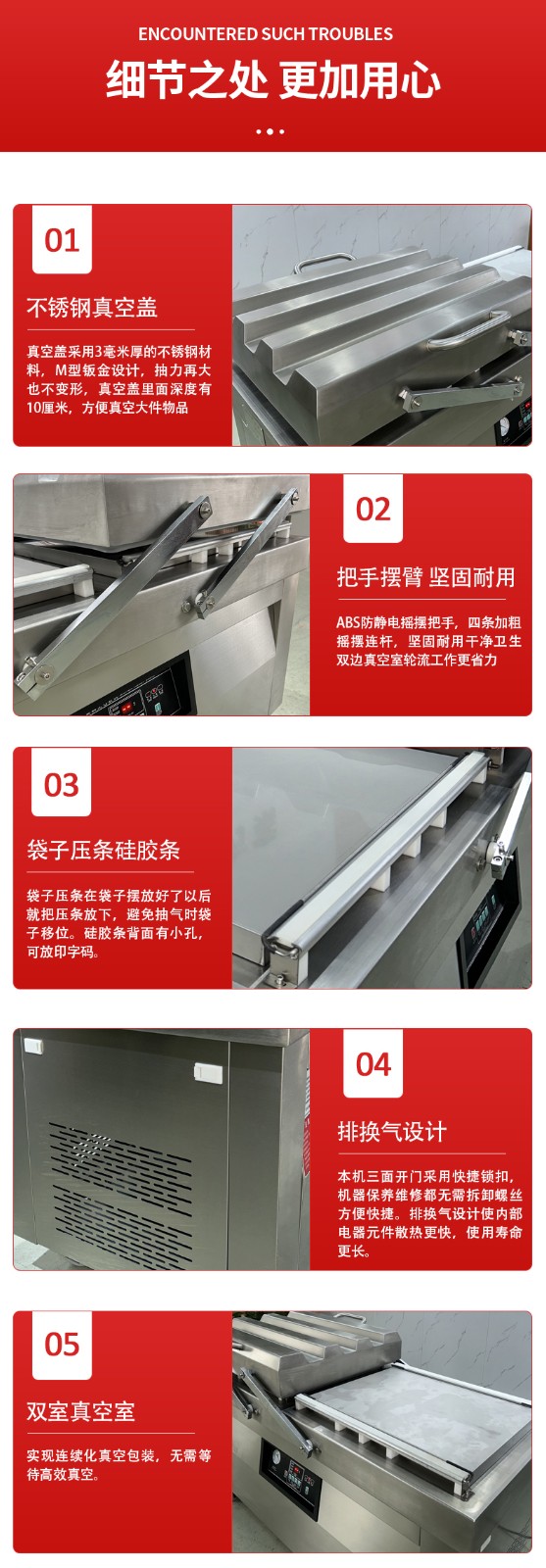

硅胶压条老化 / 变形

- 表现:封口时膜材与封口条贴合不紧密,出现 “局部未封牢”,或封口后膜材边缘起皱。

- 排查:观察真空室下方的硅胶压条(与封口条对应)是否变硬、开裂、凹陷(长期高温挤压导致老化)。

- 解决:更换同尺寸食品级硅胶压条(建议选择硬度 50-60 Shore A 的硅胶,弹性更好,贴合度高)。

加热变压器 / 温控器故障

- 表现:无论如何调高温度,封口仍不牢固(加热功率不足),或温度骤高骤低(温控失控)。

- 排查:用万用表检测加热变压器输出电压(常规型号输出 110V 或 220V,若实测电压低于额定值 80%,说明变压器损坏);观察温控器显示温度与实际温度是否一致(可用测温仪贴在封口条表面检测,误差超过 ±10℃需校准或更换温控器)。

- 解决:更换损坏的加热变压器或温控器(需匹配设备功率,如 1.1kW 真空泵机型配 500W 加热变压器)。

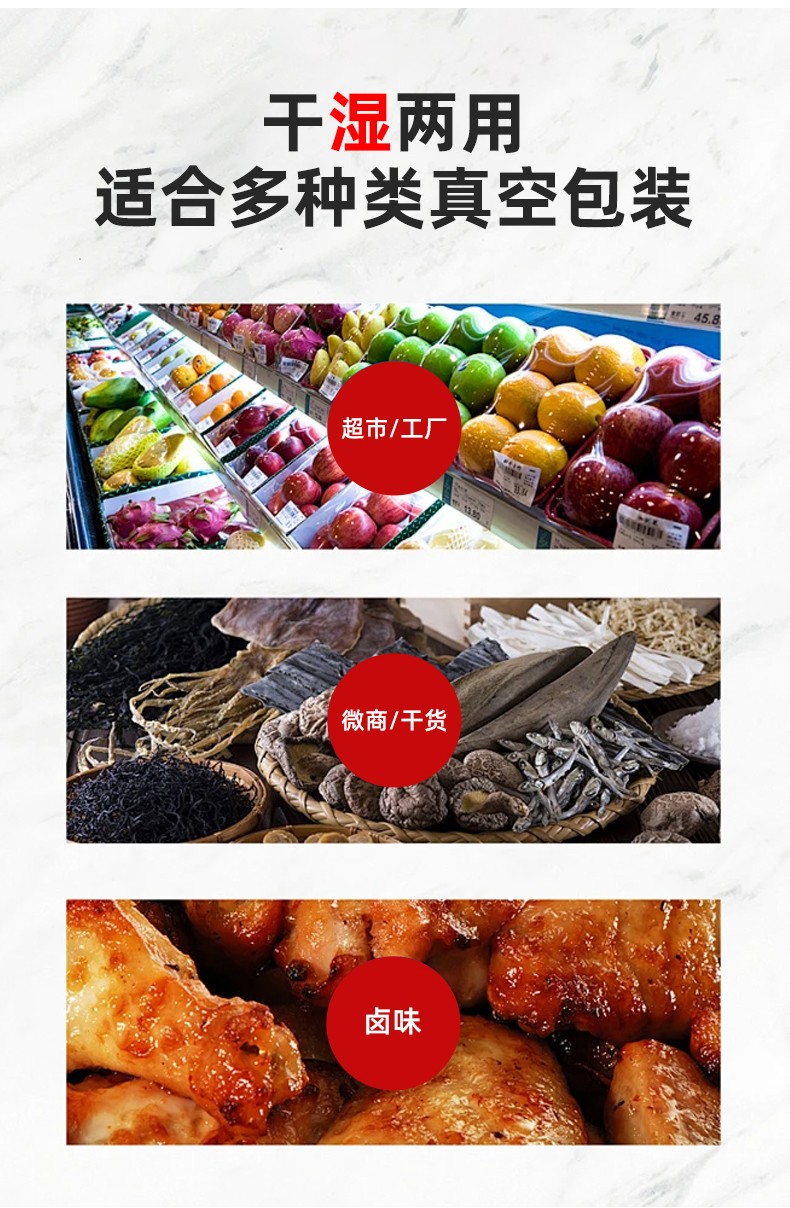

参数设置需匹配包装膜材质、厚度,参数不匹配会直接导致封口效果差,具体调整逻辑如下:

包装膜材质 / 厚度不匹配

- 问题:用 PVC 膜(低温膜)包装时按 PE 膜(高温膜)参数设置,导致封口焦化;或膜材过厚(超过 0.15mm),加热时间不足,封口不牢。

- 解决:确认膜材类型(PE、PA/PE、PVC),按膜材推荐参数调整温度(PVC 膜建议 120-150℃,PE 膜 150-200℃,PA/PE 膜 200-220℃);膜材厚度每增加 0.02mm,封口时间延长 0.2 秒。

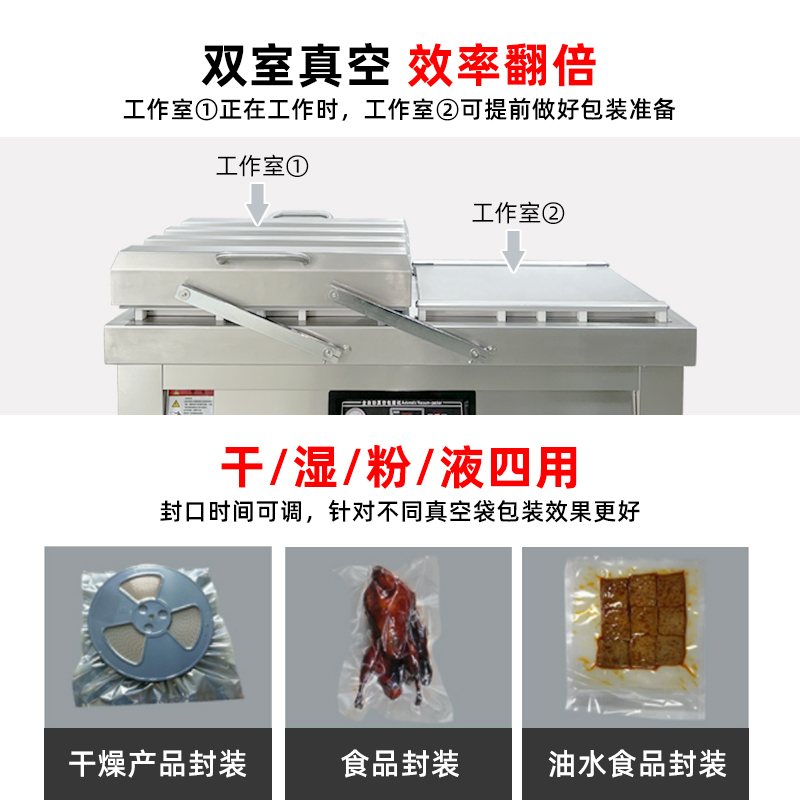

物料污染封口区域

- 问题:包装带汤汁、油脂的物料(如红烧肉、酱料)时,液体 / 油脂粘在袋口边缘,导致封口时膜材无法贴合,出现 “漏封”。

- 解决:包装前擦拭袋口残留的液体 / 油脂;选择 “带凹槽的真空室机型”(液体可流入凹槽,避免接触封口条);或在袋口下方垫一层吸水纸(包装后移除)。

封口条残留杂质未清理

- 问题:长期未清洁封口条,表面残留膜材碎屑、物料残渣,导致加热不均匀,封口出现 “断点”。

- 解决:每日关机后待封口条冷却,用软毛刷 + 酒精擦拭封口条表面,清除残留杂质(避免用硬物刮擦,防止涂层损坏)。

真空室密封不良间接影响封口

- 问题:密封圈老化、有异物,导致真空度不足,抽真空时袋口被气流吹动,封口位置偏移,出现 “封斜”“漏封”。

- 解决:检查并清洁密封圈(若老化需更换),确保真空室盖下压后密封严实;包装时将袋口平整铺在封口条上,避免袋口褶皱。

全自动加贴标机

全自动加贴标机 封口机

封口机 真空机

真空机 热收缩机/套膜封切机

热收缩机/套膜封切机 查看更多产品

查看更多产品 公司简介

公司简介 合作伙伴

合作伙伴 资质证书

资质证书 在线留言

在线留言