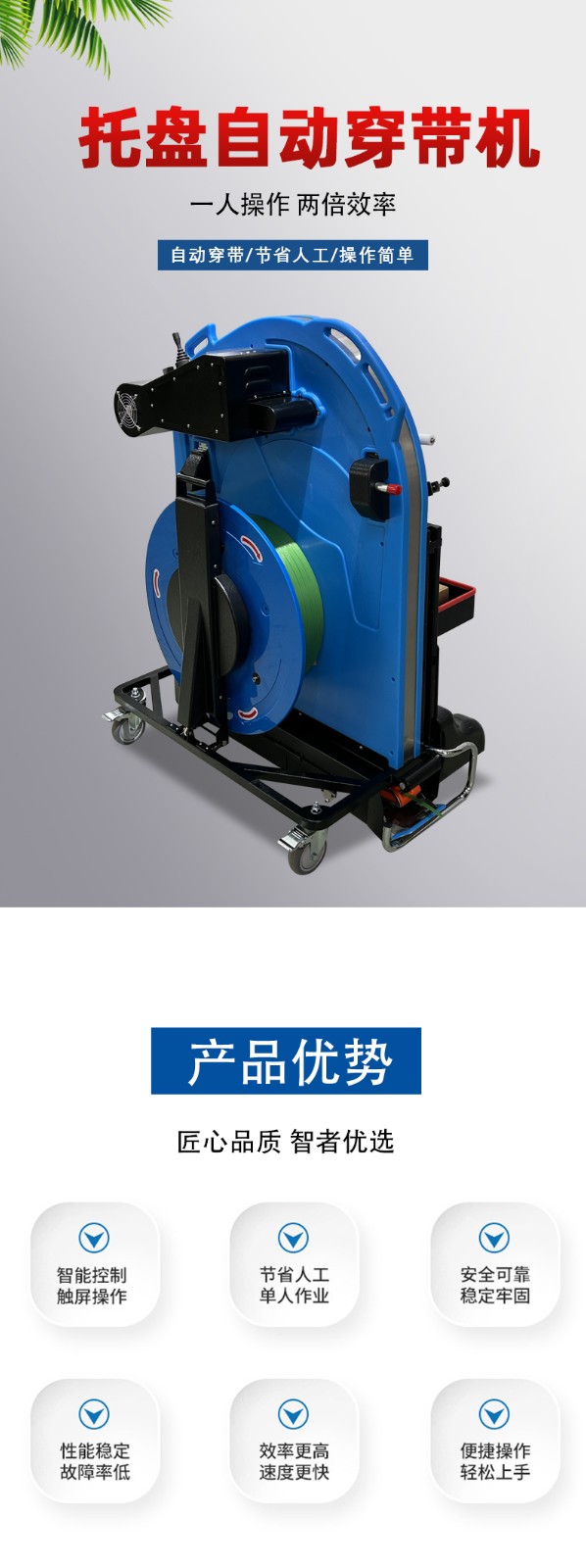

自动托盘穿带打包机是物流、制造等行业中实现托盘货物自动化捆扎的核心设备,通过机械结构与智能控制的协同,将货物与托盘牢固绑定,提升运输稳定性与作业效率。以下从核心功能、技术优势、选型要点及维护建议四个维度,进行全面梳理:

设备围绕 “货物 - 托盘一体化固定” 展开,核心功能覆盖打包全环节,无需人工干预关键动作:

- 自动穿带:通过穿剑机构(穿带杆)从托盘底部叉车孔穿透,将打包带(PP/PET 带)精准送至捆扎位置,适配不同托盘间隙(常见最小间隙 75mm),无需人工弯腰穿带。

- 智能收紧:根据货物类型(如纸箱、金属件)自动调节束紧力(常规范围 200-5000N),确保带子紧贴货物但不压损,部分重型机型束紧力可达 9000N 以上,适配建材、铸件等重物。

- 热熔粘合:采用加热片或超声波熔接技术,将打包带两端高温粘合(粘合强度达带子本体强度的 80% 以上),避免传统卡扣式连接易松动的问题,满足长途运输需求。

- 自动切断与复位:粘合完成后,切刀机构精准切断带子,同时送带机构自动将下一段带子送至待穿位置,完成一个循环,等待下一批货物。

相比人工捆扎(单道耗时 30-60 秒),自动托盘穿带打包机的核心优势体现在三个维度:

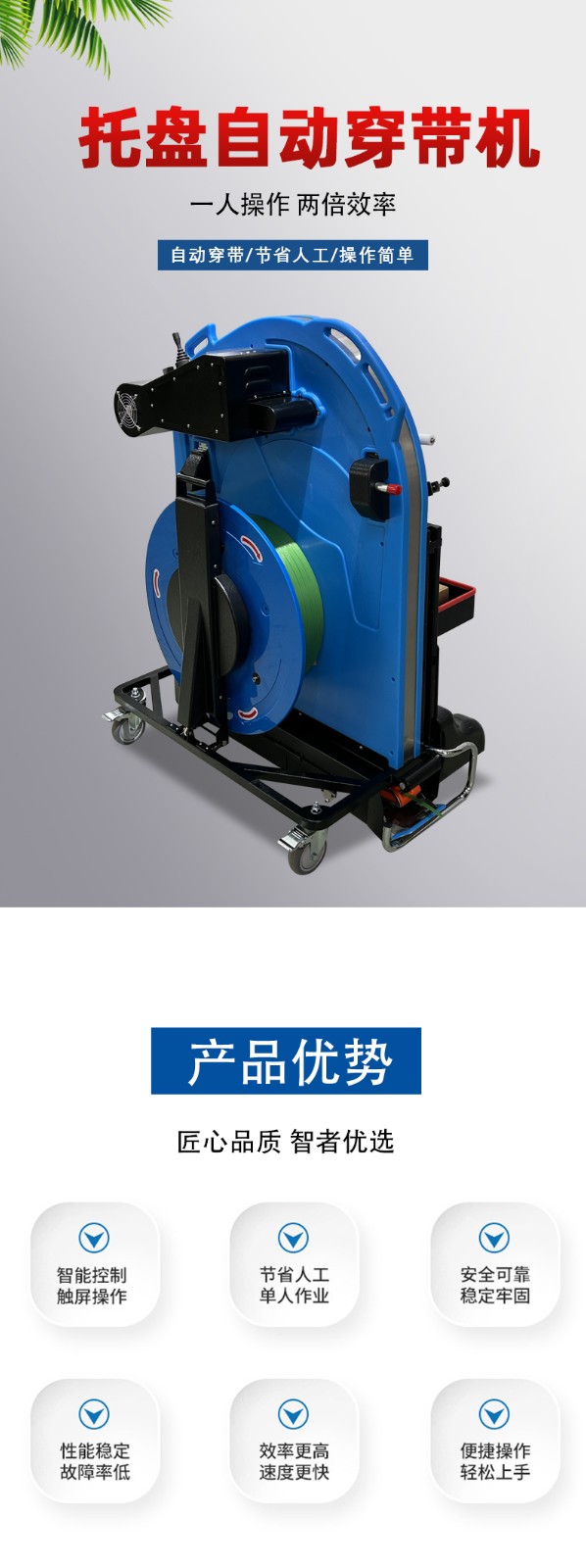

选型需重点关注 5 个核心参数,避免 “大材小用” 或 “适配不足”:

- 托盘与货物尺寸:确认设备适配的托盘宽度(常规≤2000mm)、货物高度(常规≤3000mm),以及托盘底部间隙(需≥设备最小穿带间隙,如 75mm),避免穿剑机构卡顿。

- 捆扎速度需求:高频次流水线(如汽车零部件厂)选高速机型(1.5-10 秒 / 道);常规仓储选中速机型(10-15 秒 / 道);重型货物选稳定型(15-30 秒 / 道),优先保障捆扎力。

- 打包带类型:PP 带成本低、韧性好,适合纸箱等轻货;PET 带强度高、耐磨损,适合金属、建材等重货,需确认设备支持的带宽(12-19mm)与带厚(0.6-1.3mm)范围。

- 自动化集成能力:若需对接生产线(如 conveyor 输送线),选择带信号接口(如 PLC 联动接口)的机型,实现 “货物到位 - 自动打包 - 自动出料” 的无人化流程;单机作业可选基础款。

- 安全与防护配置:优先选配备 “光幕防护 + 急停按钮 + 接地保护” 的机型,尤其在人员流动大的场景(如物流仓),避免安全事故。

- 定期清洁与润滑:

- 每日清洁送带轨道(清除带子碎屑)、穿剑杆(避免灰尘堆积导致卡顿);

- 每周对运动部件(如穿剑机构轴承、送带轮)加注专用润滑油(如 32# 机械油),避免干摩擦磨损。

- 易损件检查与更换:

- 加热片、切刀为高频损耗件,建议每月检查磨损情况,若出现粘合不牢或切断不彻底,及时更换(更换时需断电,避免烫伤);

- 打包带导带轮若出现裂纹,需立即更换,防止带子跑偏。

- 电气系统维护:

- 每季度检查光电传感器、光幕的对准情况,若检测灵敏度下降,用酒精擦拭探头;

- 定期检查急停按钮、防护门联动功能,确保触发后设备能立即停机。

全自动加贴标机

全自动加贴标机 封口机

封口机 真空机

真空机 热收缩机/套膜封切机

热收缩机/套膜封切机 查看更多产品

查看更多产品 公司简介

公司简介 合作伙伴

合作伙伴 资质证书

资质证书 在线留言

在线留言