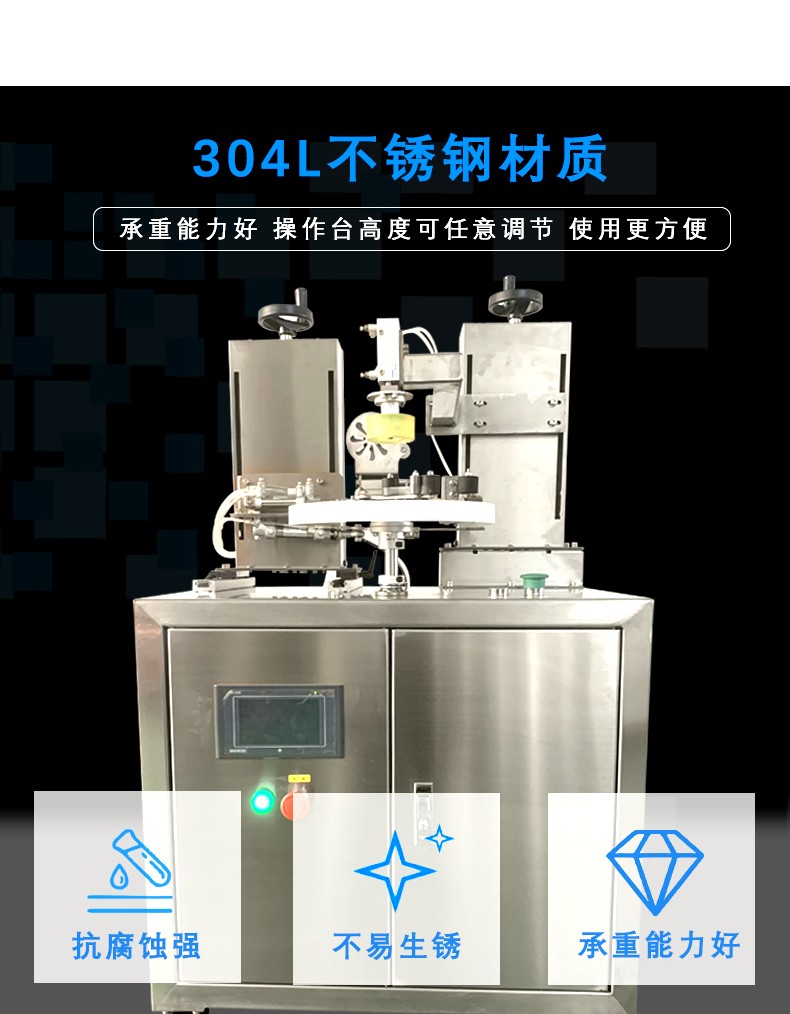

自动罐盒胶带缠绕机工作原理

- 人工定位放料操作人员将待包装的罐盒放置在设备工作台的定位夹具上,通过夹具或人工调整,确保罐盒处于居中、稳定状态,避免缠绕过程中偏移。

- 启动与胶带送料按下启动按钮后,设备动力系统驱动胶带供给轴运转,胶带经导向轮输送至罐盒开口边缘,同时张力控制器启动,精准调节胶带张力,防止胶带松弛或拉伸断裂。

- 旋转缠绕贴合工作台下方的转盘电机带动罐盒匀速旋转,胶带的初始端预先贴合在罐盒表面,随罐盒旋转实现环形缠绕;缠绕圈数可通过控制系统预设,满足不同密封需求。

- 滚压加固缠绕过程中,压辊装置紧贴罐盒表面滚动,将胶带与罐盒外壁压实,消除气泡,增强胶带附着力与密封效果。

- 自动切断与收尾达到预设缠绕圈数后,切刀装置自动切断胶带,同时收尾压辊将胶带末端压实固定,防止松脱。

- 人工取料缠绕完成后,设备停机,操作人员取下包装好的罐盒,进入下一个循环。

效率提升:封口速度比人工快 3-5 倍,大幅提高生产效率

设备采用电机驱动 + 智能传动结构,彻底摆脱人工包装的速度限制,实现高速且稳定的封口作业。半自动机型封口速度可达 10-15 件 / 分钟,全自动机型更是能达到 20-30 件 / 分钟,相较人工包装 3-5 件 / 分钟的速度,效率直接提升 3-5 倍。同时,设备支持 24 小时连续运行,无需休息、不受人员疲劳度影响,可轻松应对大批量订单的集中生产需求,有效突破人工产能瓶颈,助力企业大幅提升单日总产量,缩短订单交付周期。

2.质量稳定:胶带缠绕均匀,密封效果一致,避免人工操作的个体差异

人工包装易受熟练度、责任心影响,出现胶带松紧不一、重叠不均、封口歪斜等问题,而罐盒胶带缠绕机通过PLC 精准控制 + 恒定张力系统,可预设缠绕圈数、胶带张力与贴合压力,确保每一件罐盒的胶带缠绕轨迹一致、松紧适度。搭配弹性压辊装置,能将胶带紧密贴合罐盒表面,消除气泡与褶皱,实现标准化密封效果。无论是食品行业的防潮需求,还是医药行业的密封合规要求,都能精准满足,大幅降低因包装不合格导致的返工、报废率,提升产品出厂品质的一致性。

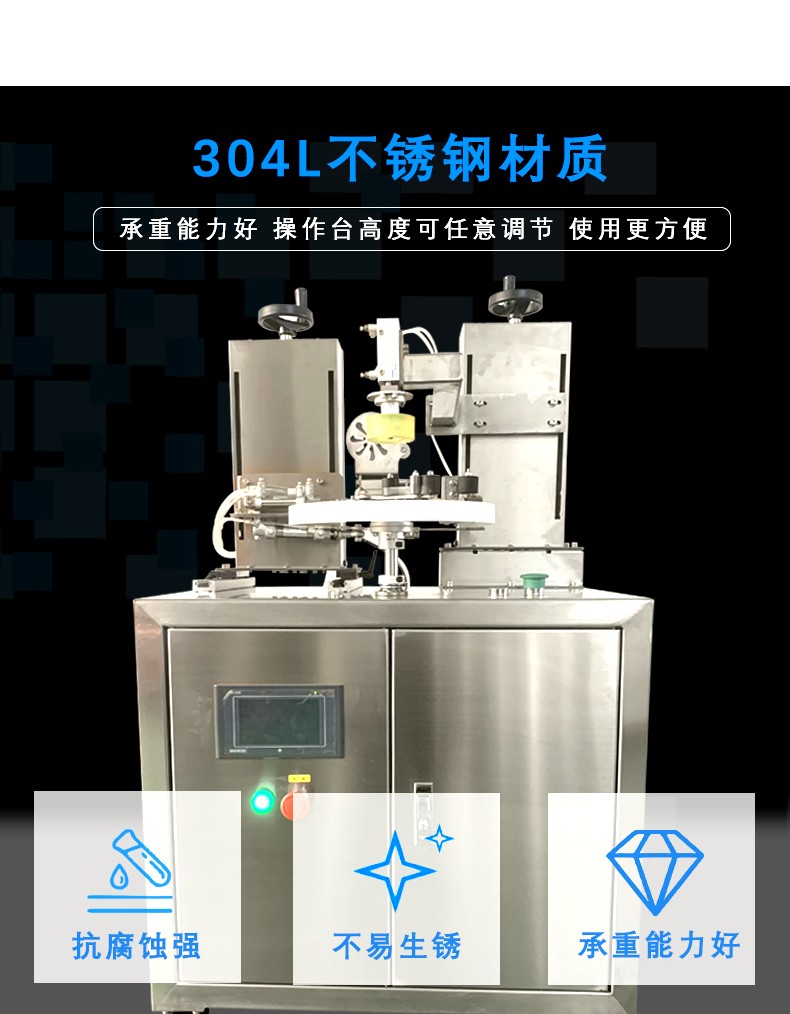

3.操作简便:采用触摸屏控制,参数调整直观,操作人员经简单培训即可上岗

设备配备高清触摸屏人机交互界面,将复杂的机械操作转化为可视化的参数设置,无需专业编程知识即可上手。针对不同规格的罐盒,只需在屏幕上输入直径、高度等参数,或直接调取预存的参数模板,即可快速切换生产模式;启动、暂停、急停等核心操作均为一键式设计,流程简单易懂。操作人员经半天的简单培训就能独立上岗,大幅降低企业的用工门槛与培训成本,尤其适合人员流动率较高的生产场景。

4.适应性强:可适配不同材质(铁罐、纸盒、塑料盒)、不同形状的罐盒

设备采用模块化设计 + 可调节夹具,具备极强的兼容能力,能轻松适配铁罐、纸盒、塑料盒等多种材质的罐盒,同时支持圆形、方形、多边形、异形等不同形状的容器封口。针对不同规格的罐盒,仅需更换专用定位夹具或调整机械臂运行路径,即可完成换产,整个过程无需复杂工具,10 分钟内即可完成,完美适配多品种、小批量的柔性生产需求,帮助企业灵活响应市场订单变化,避免因设备兼容性不足导致的产能浪费。

5.成本节约:减少胶带浪费,降低人工成本,提升整体包装效益

设备从人工、耗材两大核心成本维度为企业实现降本增效:

- 人工成本节约:1 台半自动机型可替代 2-3 名包装工人,1 台全自动机型可替代 4-6 名工人,按人均月薪及社保成本计算,单台设备每年可节省数万元至数十万元的人工开支,长期使用降本效果显著;

- 耗材成本节约:通过精准的张力控制与缠绕路径规划,设备将胶带重叠率严格控制在 5%-10%,相较人工包装 20%-30% 的重叠率,可节约 15%-20% 的胶带耗材;

- 隐性成本节约:标准化包装降低废品率与返工率,减少因包装缺陷导致的物料损耗与工时浪费,进一步提升企业整体包装效益。

全自动加贴标机

全自动加贴标机 封口机

封口机 真空机

真空机 热收缩机/套膜封切机

热收缩机/套膜封切机 查看更多产品

查看更多产品 公司简介

公司简介 合作伙伴

合作伙伴 资质证书

资质证书 在线留言

在线留言