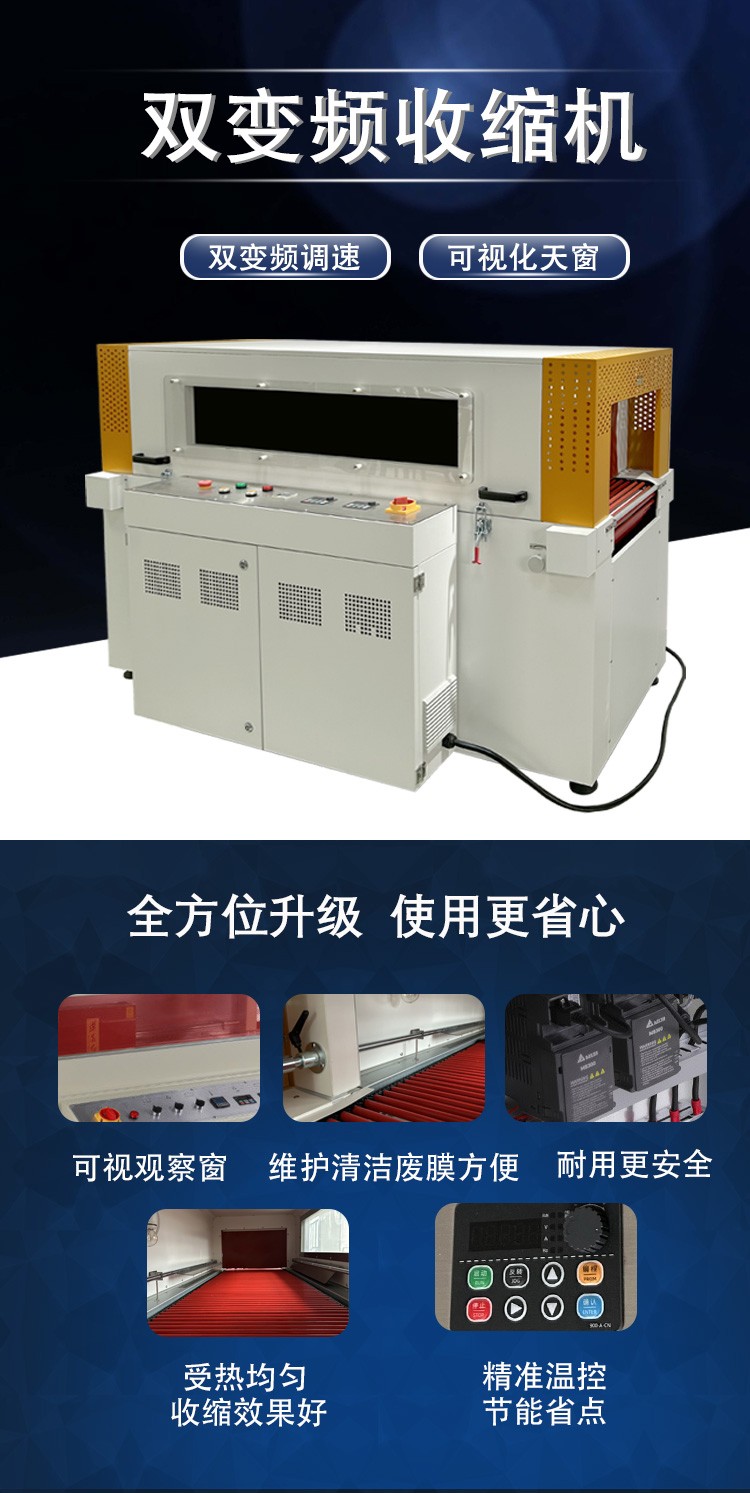

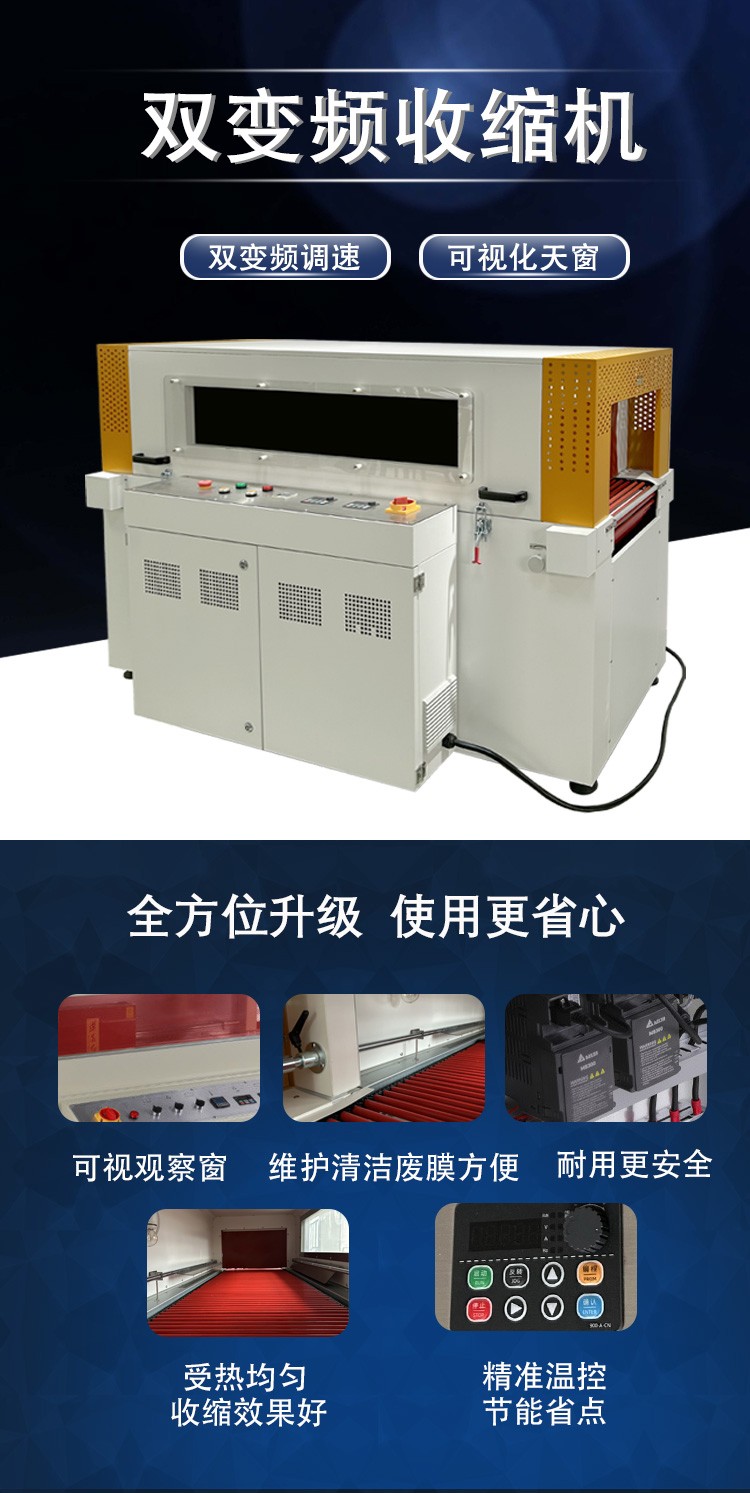

相比普通热收缩机的定功率加热、定速风机模式,双变频加热 / 热风系统的优势在于温度精准可控、热风分布均匀、节能降耗显著,既能避免薄膜烫伤、收缩不均等问题,又能适配不同规格产品和薄膜的包装需求。

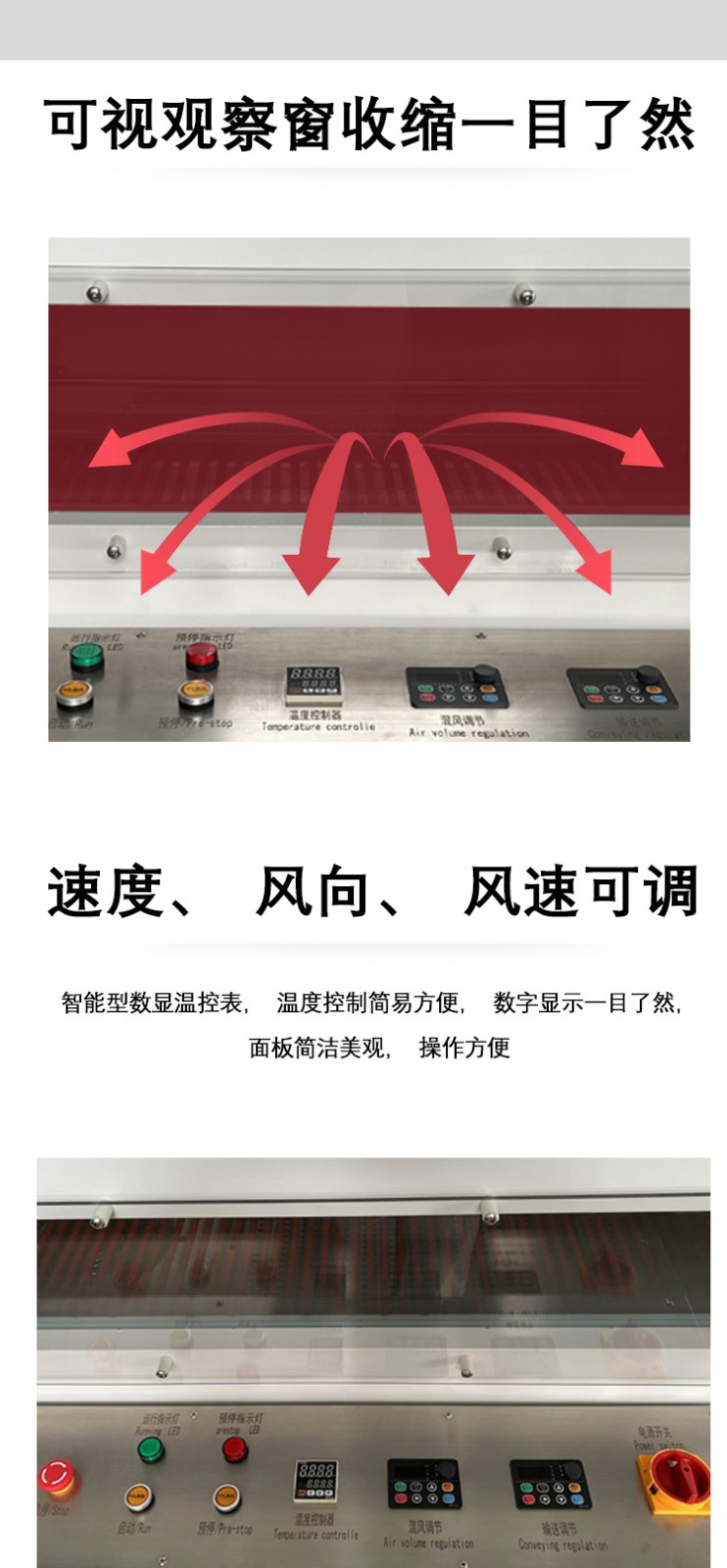

- 温度精准可控,从根源杜绝薄膜包装缺陷普通热收缩机采用定功率加热模式,加热元件始终以固定功率运行,炉腔温度只能通过 “开 / 关” 简单切换控制,容易出现温度大幅波动的问题 —— 温度过高会导致 POF、PVC 等薄膜软化过度,出现烫伤、焦边、收缩后起气泡的情况;温度过低则薄膜收缩不充分,无法紧密贴合产品,包装外观松垮、褶皱。双变频加热 / 热风系统则通过变频调控 + 闭环温度反馈实现精准控温:热电偶传感器实时采集炉腔温度数据,变频控制器根据设定值动态调节加热功率,当温度接近目标值时自动降功率保温,温差可稳定控制在 ±2℃以内。这种平稳的温度环境,能让不同厚度、不同材质的薄膜都处于最佳收缩区间,彻底避免烫伤、收缩不均等外观缺陷,保障批量包装的一致性。

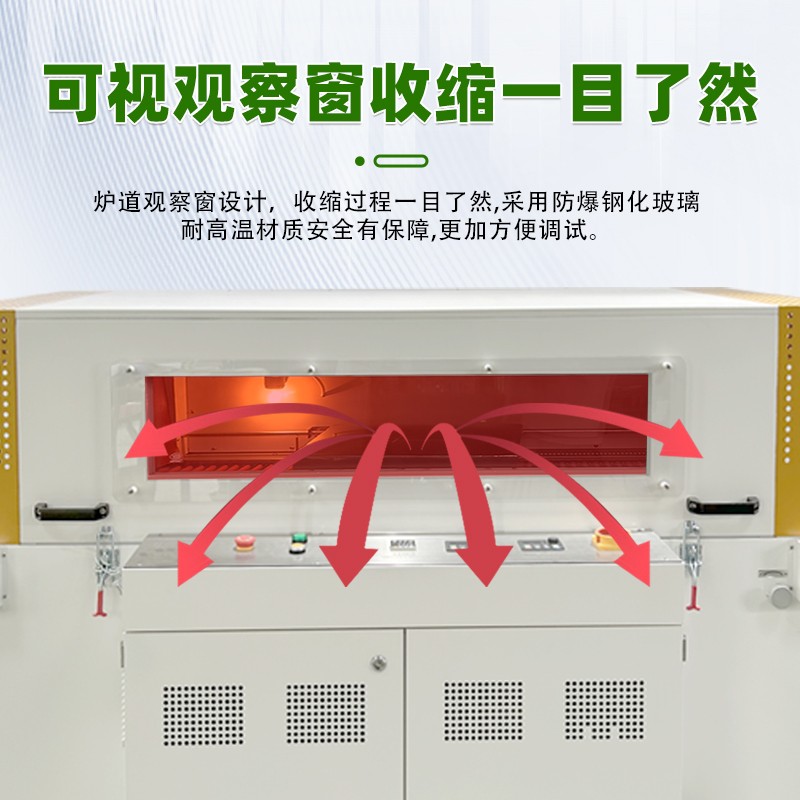

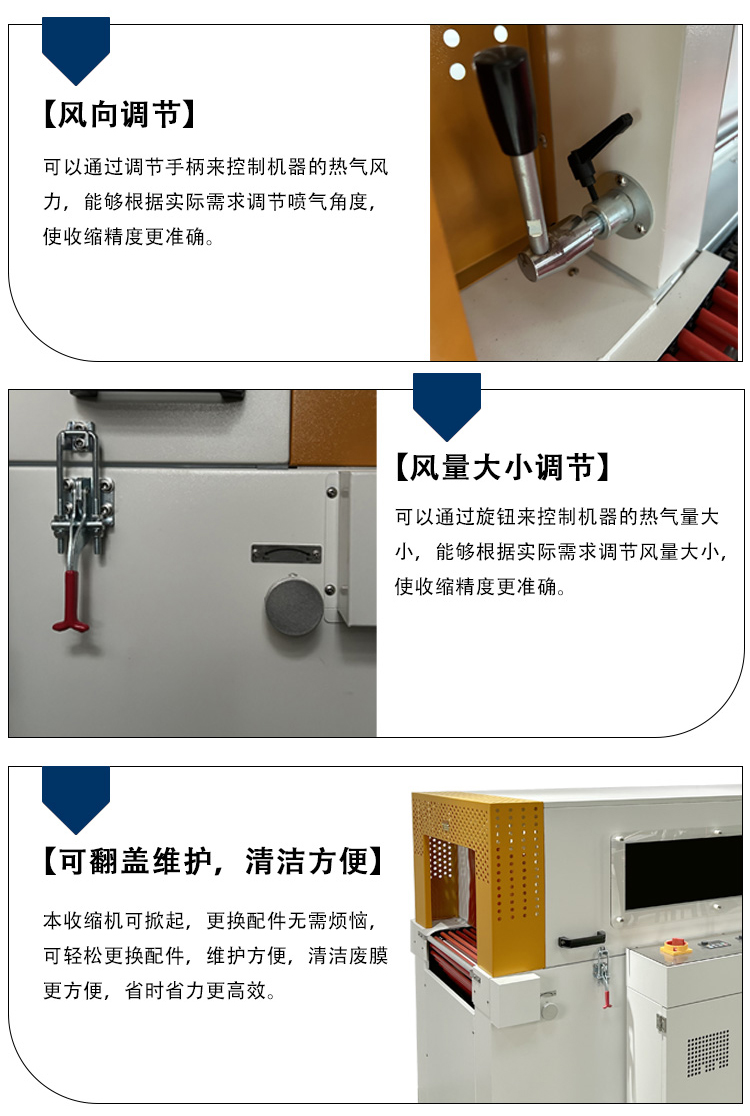

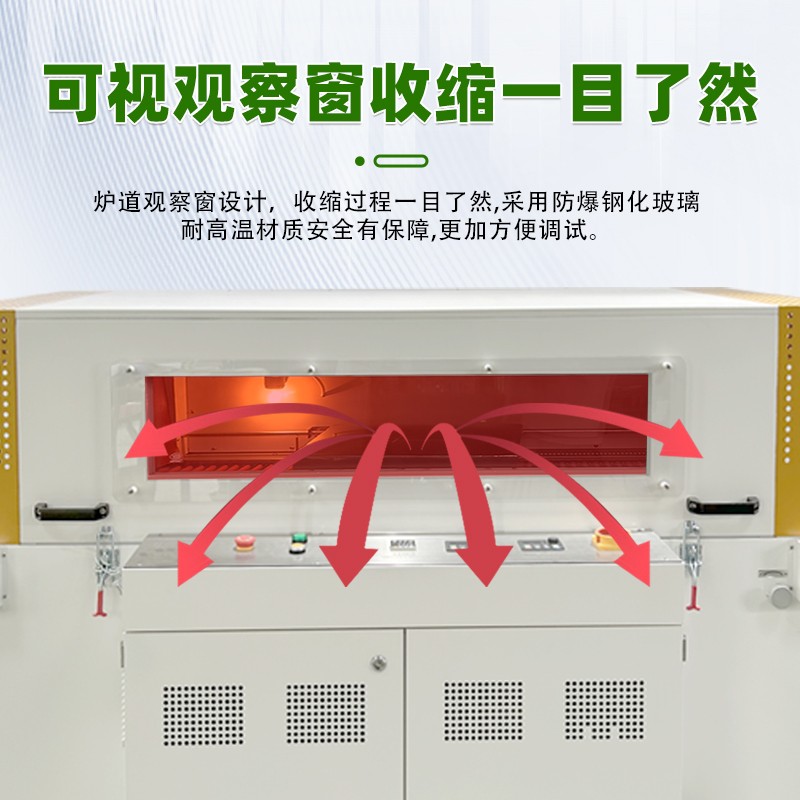

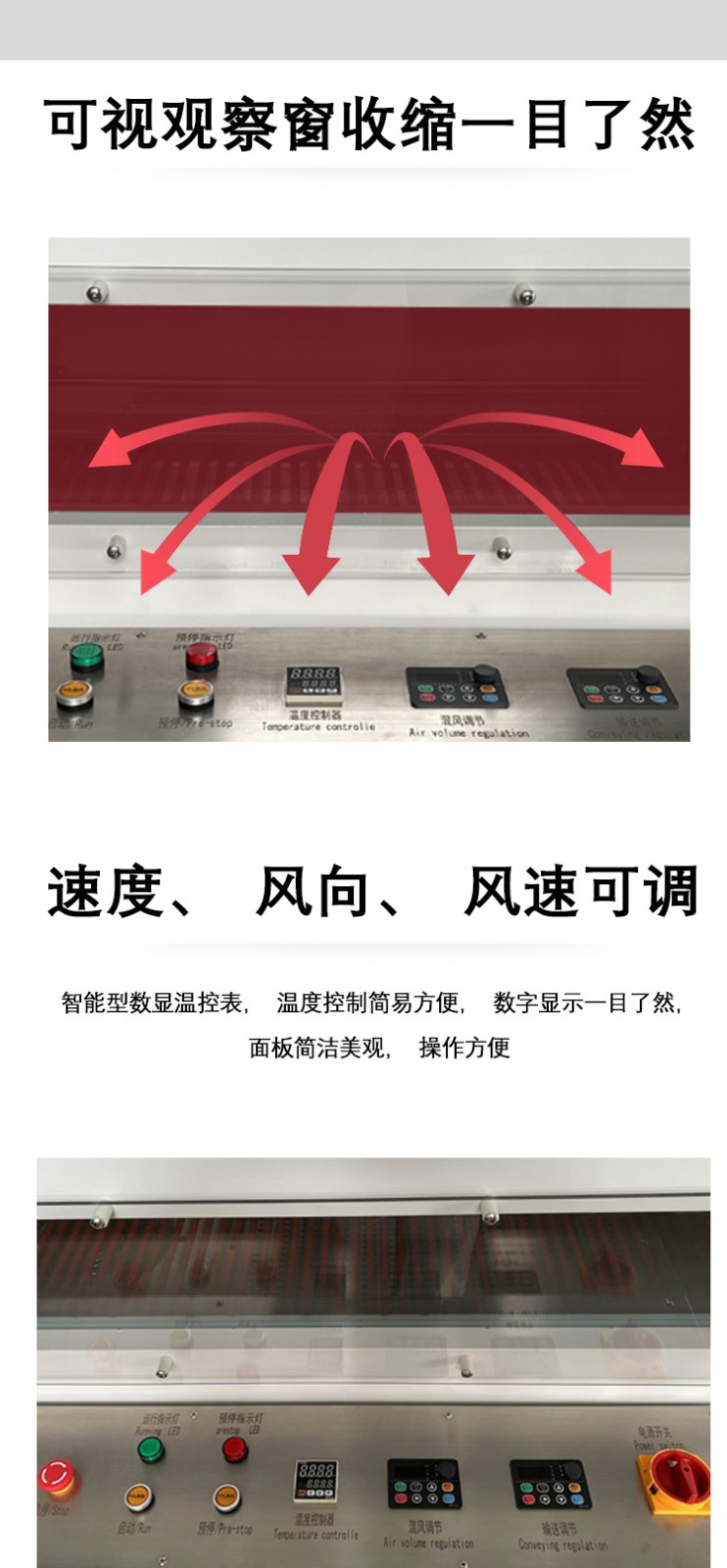

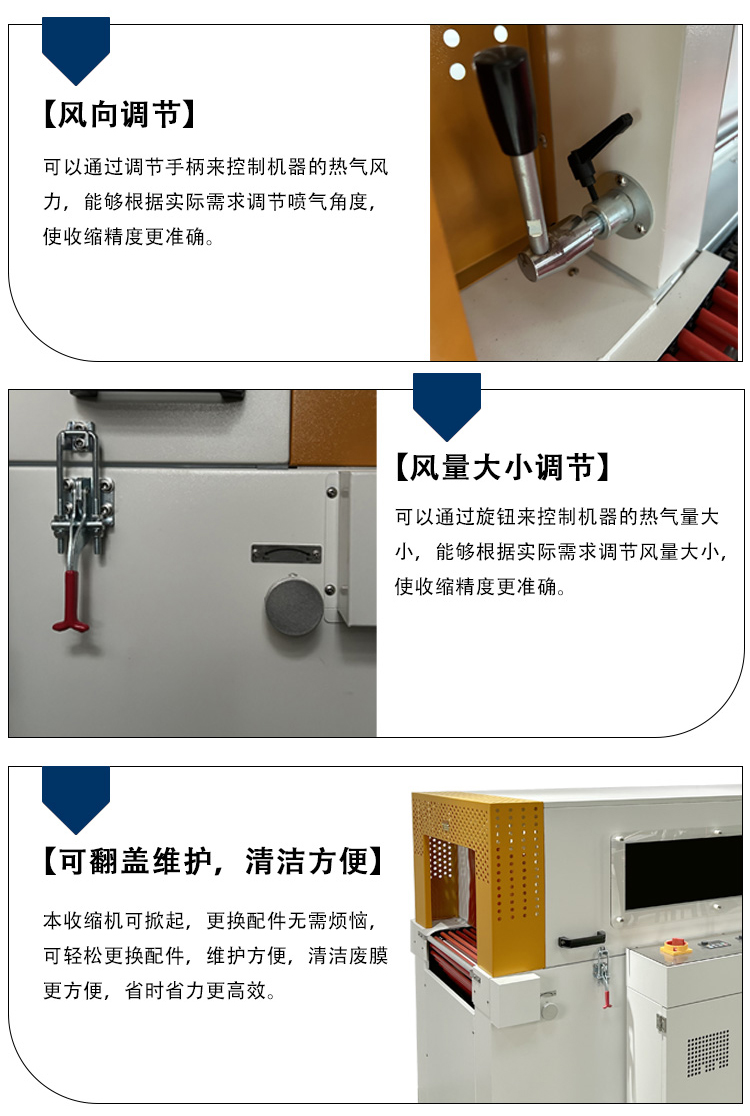

- 热风分布均匀,适配不同规格产品的无死角收缩普通热收缩机的风机为定速运行,风量和气流方向固定,炉内容易形成局部气流死角:面对大件、异形或整箱堆叠的产品时,靠近风口的部位收缩过度,远离风口的部位收缩不足,导致包装成品凹凸不平;面对小件零散产品时,还可能出现薄膜被气流吹偏移的问题。双变频系统中,风机转速与加热功率联动可调,再配合炉腔内的多向导流风道设计,能形成上下左右立体循环热风。在高速生产时,变频提升风机转速,增强气流穿透力,确保大件产品内部和边角都能均匀受热;在小批量生产时,降低风机转速,避免小件产品薄膜偏移。无论是单个零件、整箱饮料还是异形五金件,都能实现无死角均匀收缩。

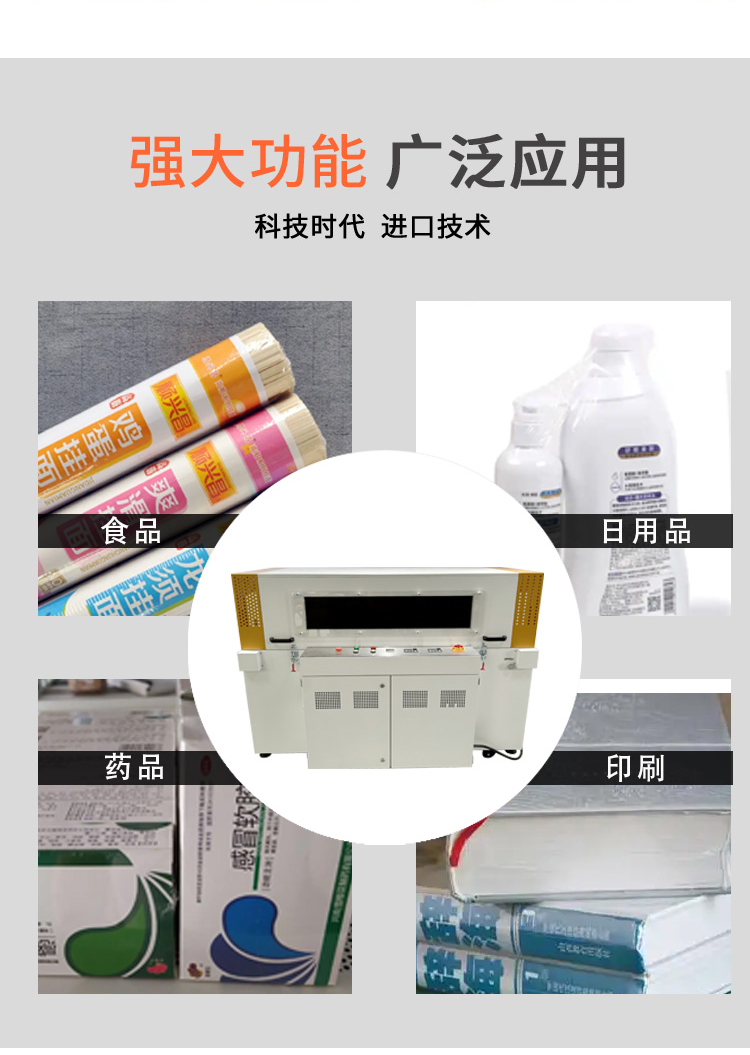

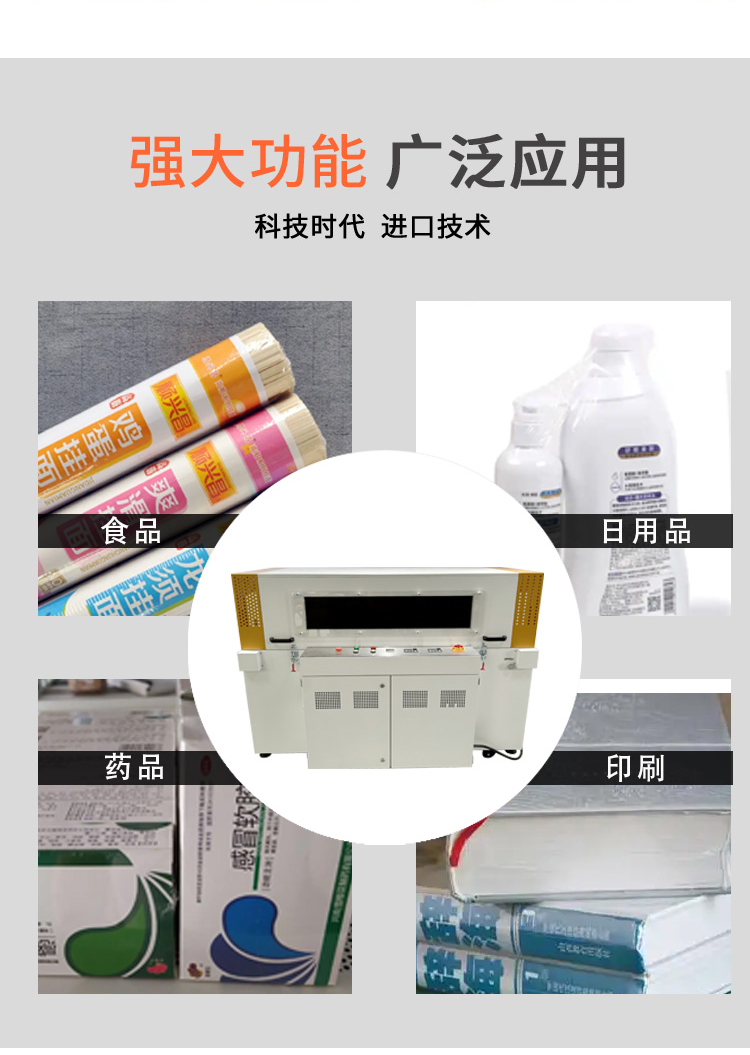

- 适配能力更强,兼容多类薄膜与产品规格不同收缩薄膜(POF、PVC、PE)的熔点、收缩率差异较大,不同产品(尺寸、形状、材质)的包装需求也各不相同。普通热收缩机的定功率、定速模式参数固定,更换薄膜或产品规格时,需要反复调整设备结构(如加装挡风板)或停机调试,不仅耗时费力,还难以达到理想包装效果。双变频加热 / 热风系统支持参数灵活调节:操作人员只需在控制面板上调整加热温度和风机转速,即可适配不同薄膜的收缩特性 —— 比如针对低温收缩的 POF 膜,调低温度、加大风量;针对耐高温的 PE 膜,调高温度、放缓风速。同时,无需更换任何模具或配件,就能兼容从单个小零件到整箱大件产品的包装需求,完美适配多品类、小批量的柔性生产线。

- 与输送系统协同联动,保障高速生产的包装质量普通热收缩机的加热 / 热风系统与输送系统相互独立,当输送速度加快(提升产能)时,热输出无法同步跟进,产品通过炉腔的时间缩短,容易出现收缩不充分的问题;当输送速度减慢时,热输出过剩,又会导致薄膜烫伤。双变频加热 / 热风系统与输送变频系统智能联动:输送速度加快时,系统自动提升加热功率和风机转速,增强热输出强度,确保产品在高速通过炉腔时仍能充分收缩;输送速度减慢时,同步降低热输出,避免能源浪费和包装缺陷。这种协同特性,让设备既能满足中小批量的灵活生产,也能适配大型生产线的高速批量作业需求。

全自动加贴标机

全自动加贴标机 封口机

封口机 真空机

真空机 热收缩机/套膜封切机

热收缩机/套膜封切机 查看更多产品

查看更多产品 公司简介

公司简介 合作伙伴

合作伙伴 资质证书

资质证书 在线留言

在线留言